第72回自動車技術会賞 技術開発賞受賞

背景

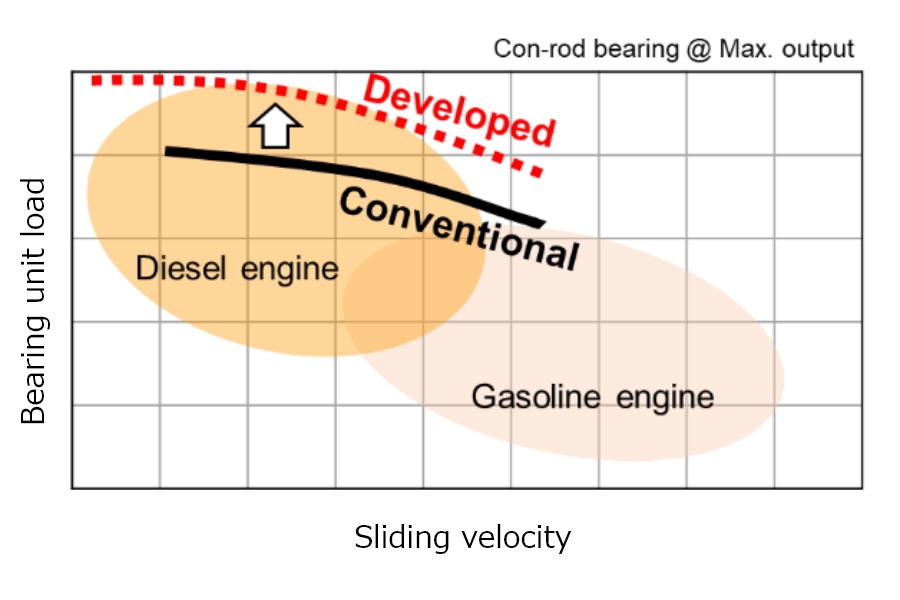

近年、ディーゼルエンジンの排気・燃費規制強化の対応として、高筒内圧化等の取り組みが行われている。これに伴い、エンジン用すべり軸受は、軸受面圧120MPaが想定される過酷な条件下で使用される傾向にあり、耐疲労性や耐焼付き性のさらなる向上が要求されている(図1)。

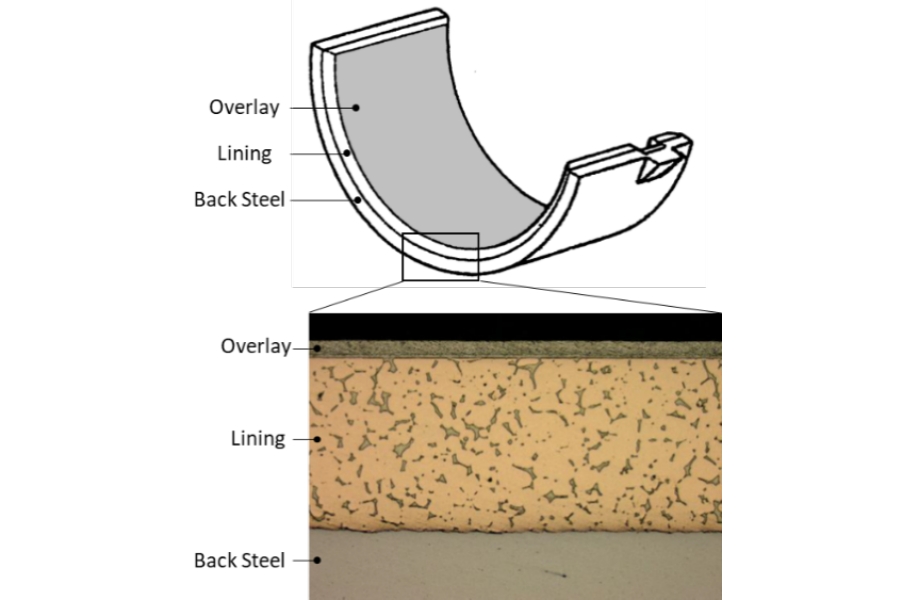

このようなエンジンでは、裏金鋼板上に強度の高い銅合金ライニングを設置させ、なじみ性を向上させる金属オーバレイを施した軸受が使用される(図2)。一般に、金属オーバレイは機械的強度が低い軟質金属が用いられており、高い荷重を支える際に疲労損傷が発生する場合がある。また、金属オーバレイの一つであるBiオーバレイは、エンジンの使用条件によっては、エンジンオイル中の過酸化物と反応して酸化物を生成する。

このBi酸化物は脆いため、オーバレイの耐疲労性をさらに低下させる。これらの課題を解決するために、耐焼付き性を低下させることなく、耐疲労性と耐酸化性を向上させた軸受を新たに開発した。

開発品の特徴

オーバーレイ

従来のBiオーバレイでは、結晶配向の制御や、中間層を追加してオーバレイ層を薄膜化することで耐疲労性を向上させた事例がある。開発品はすべり軸受のオーバレイとして、世界で初めてBi-Sbの合金を使用しており、耐疲労性が飛躍的に向上した。

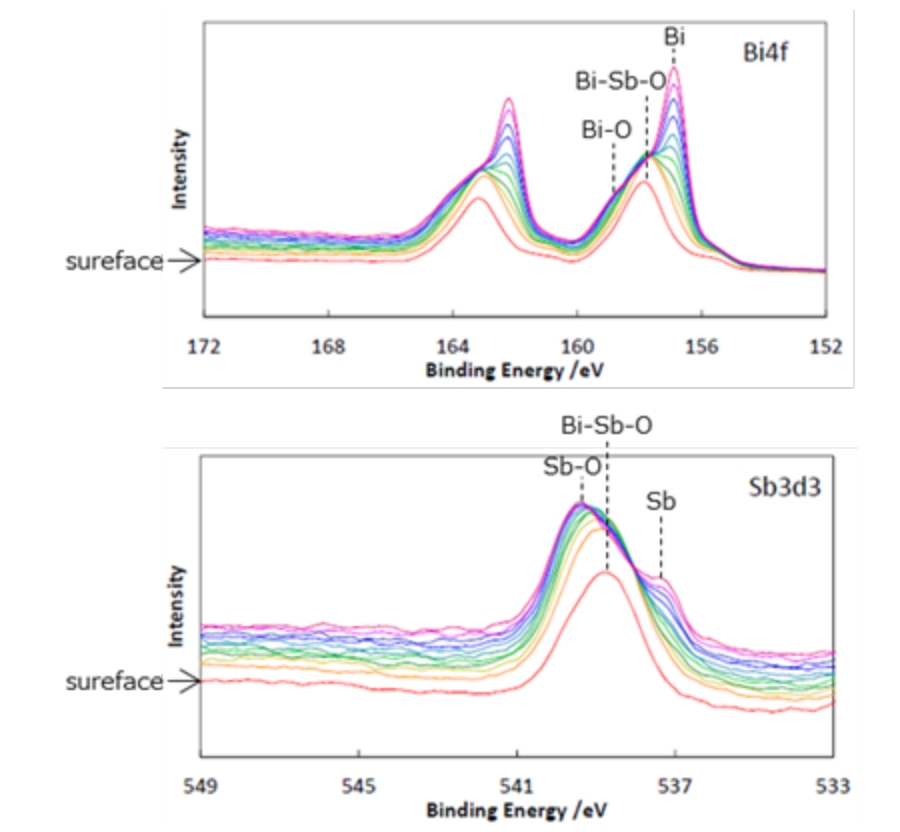

さらに、最表面に薄くBi-Sb-O系の化合物を生成することで、耐酸化性を大幅に向上させた(図3)。Biと合金化する元素は数多くあるが、Sbは高温強度の低下に影響する融点を低下させず、かつ電気めっきが可能な元素である。

ライニング

Bi-Sb合金オーバレイと組み合わせる銅合金ライニングについても、耐疲労性向上を目的に機械的強度を向上させた。添加元素には固溶強化とともに耐食性を向上できるSnとNiを選定した。

一方で、強度向上の背反として耐焼付き性の低下が懸念されるため、固体潤滑効果のあるBiおよび、凝着性の低いSn化合物を生成するAgを添加して、低摩擦化や相手軸への移着低減を図った。

軸受性能評価

耐疲労性

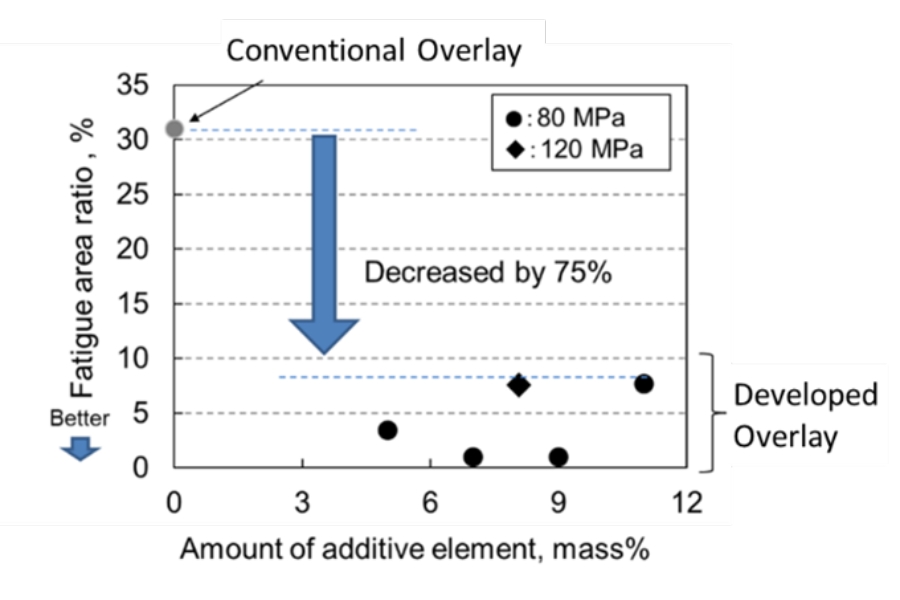

開発品の耐疲労性を軸受単体試験機にて評価した。耐疲労性を定量的に評価する指標として、軸受全体の投影面積に対する疲労した部分の面積割合で定義した疲労面積率を用いた。試験後の疲労面積率を図4に示す。軸受面圧80MPaの疲労試験において、疲労剥離が生じた面積は、従来材と比較して75%減少した。さらに、軸受面圧120MPaにおいても、開発品は疲労面積率10%以下であり、高い耐疲労性を有している。

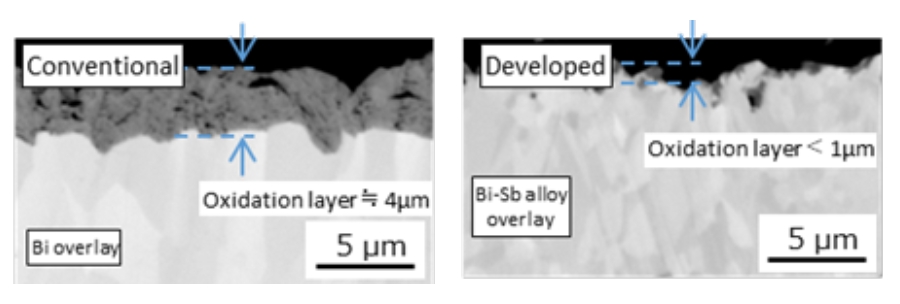

耐酸化性

従来のBiオーバレイが酸化する条件で運転したBi-Sb合金オーバレイの断面観察結果を図5に示す。Biオーバレイの酸化物層厚さが4μmであるのに対し、Bi-Sb合金オーバレイでは1μm以下であり、大きく減少した。

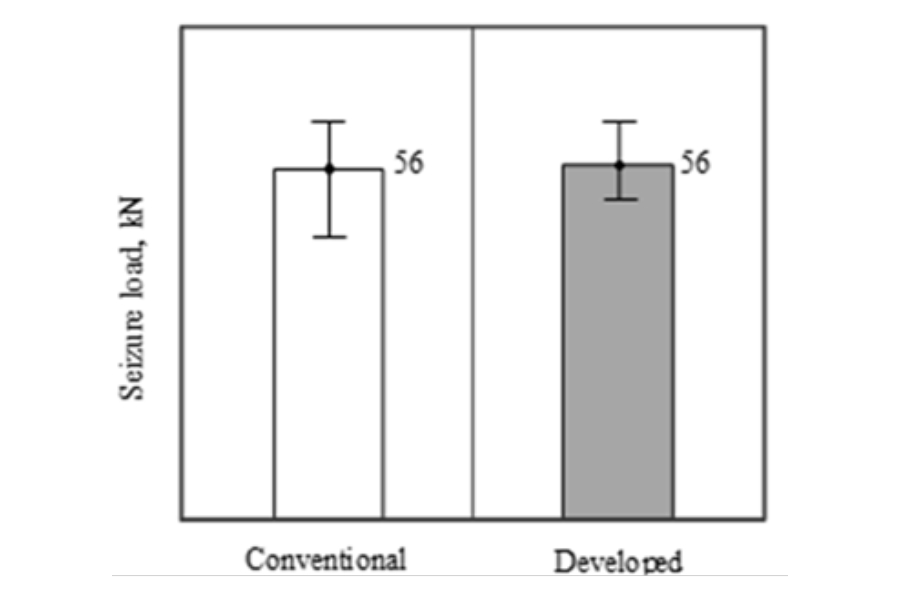

耐焼付き性

開発品の耐焼付き性を軸受単体試験機にて評価した(図6)。試験後の軸受しゅう動表面はどちらもオーバレイが残存しておらず、銅合金ライニングが露出していた。相手軸への銅合金ライニングの移着は開発品には見られず、材料コンセプト通りの結果が得られた。

まとめ

エンジン用すべり軸受の金属オーバレイとして、世界で初めてBi-Sb合金を用いた軸受を開発した。Sbとの合金化により、従来のBiオーバレイで課題となっていた耐疲労性と耐酸化性を飛躍的に向上させた。今後の排気・燃費規制の対応により、高筒内圧化するエンジンにおいて、この軸受を採用することで信頼性と低燃費を両立することができる。