ブシュ、スラストワッシャを使うにあたっての基礎知識

一般にすべり軸受、平軸受と呼ばれている軸受を代表するものとして、エンジンのクランクシャフトを支える半割りの形の「エンジンベアリング」、トランスミッションなどに多く使われている円筒形の「巻ブシュ(以下ブシュと略称)」、円板形のスラストワッシャ(以下ワッシャと略称)が、よく知られています。

ブシュとボールベアリングの特徴の比較

すべり軸受(ブシュ)と、ころがり軸受(ボールベアリング)の特徴を比較してみました。

| 項目 | すべり軸受 | ころがり軸受 | ||

|---|---|---|---|---|

| ベアリング幅 | ラジアル方向 | ● | ▲ | |

| 軸方向 | ▲ | 〇 | ||

| 負荷容量 | 静荷重 | ● | ● | |

| 変動荷重 | ● | 〇 | ||

| 低摩擦特定 | 起動摩擦 | △ | 〇 | |

| 動摩擦 | 混合潤滑 | ▲ | 〇 | |

| 流体潤滑 | ● | 〇 | ||

| シール機能 | 〇 | ▲ | ||

| 軸受剛性 | ● | 〇 | ||

| 必要潤滑油量 | ▲ (多) |

〇 (少:冷却用を除く) |

||

| 振動減衰 | 〇 | △ | ||

| 静粛性 | ● | △ | ||

| 寿命 | ● (流体潤滑下) |

〇 (軸受材料の疲労限界による) |

||

| 価格 | ● | ▲ | ||

| 取替え | △ (軸と軸受) |

〇 (軸受のみ) |

||

●:優 〇:良 ▲:可 △:劣

上記をまとめると、すべり軸受は、摩擦面に潤滑剤が存在するよう慎重に設計して使えば、ころがり軸受よりも高い性能を低価格で実現させることができます。

しかし、実用上の使いやすさの点からは、ころがり軸受が便利といえます。

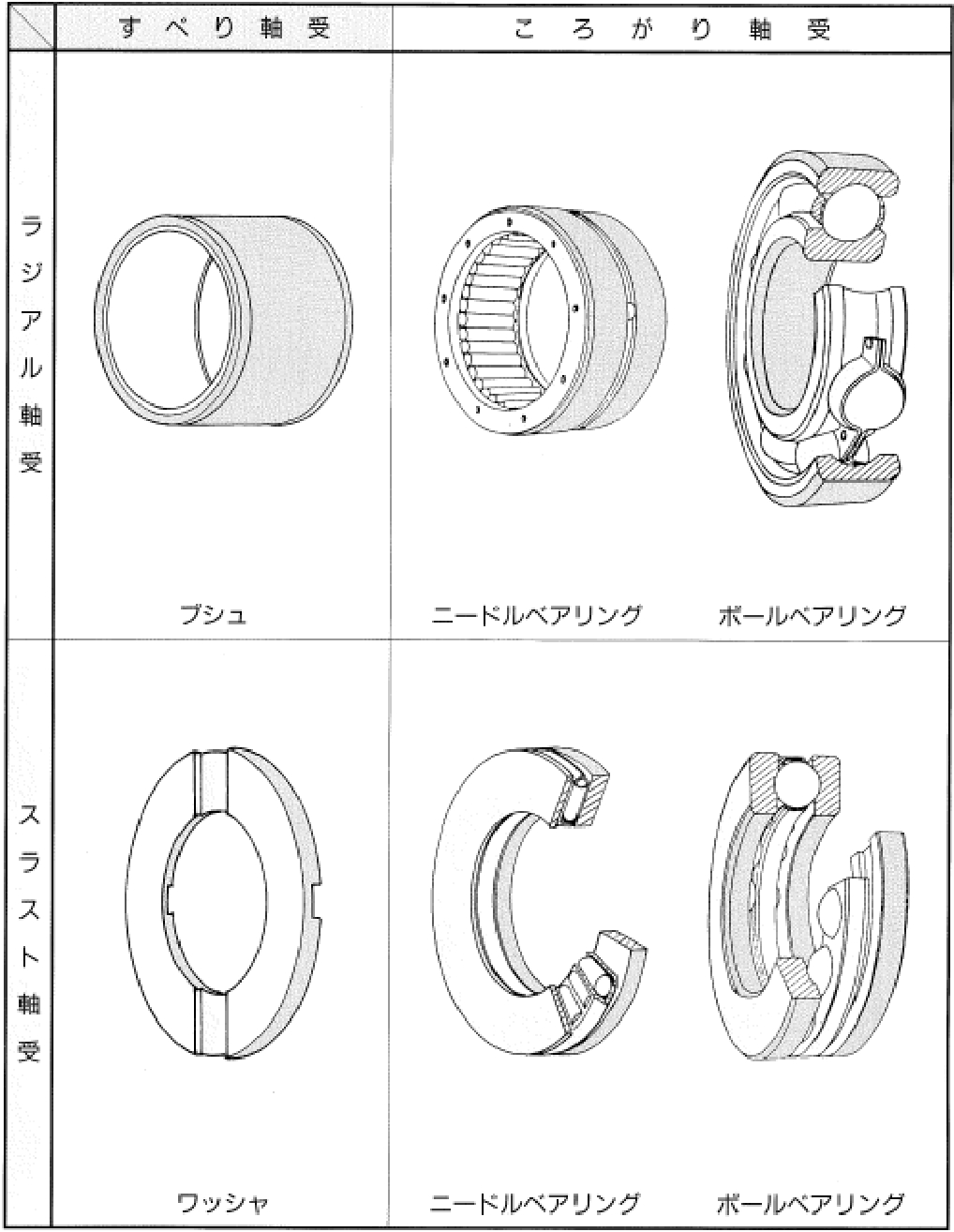

一般的なすべり軸受ところがり軸受の例

すべり軸受は、ころがり軸受に比べてコンパクトで、騒音、振動が少なく、寿命が長いなど、優れた性能を備えています。

すべり軸受(ブシュ)の潤滑

すべり軸受は、軸と軸受との間に適度なすきまを設け、潤滑油を供給して軸の回転に伴って油膜をつくり、その油膜で軸を支えて、金属相互の直接接触をさけます。

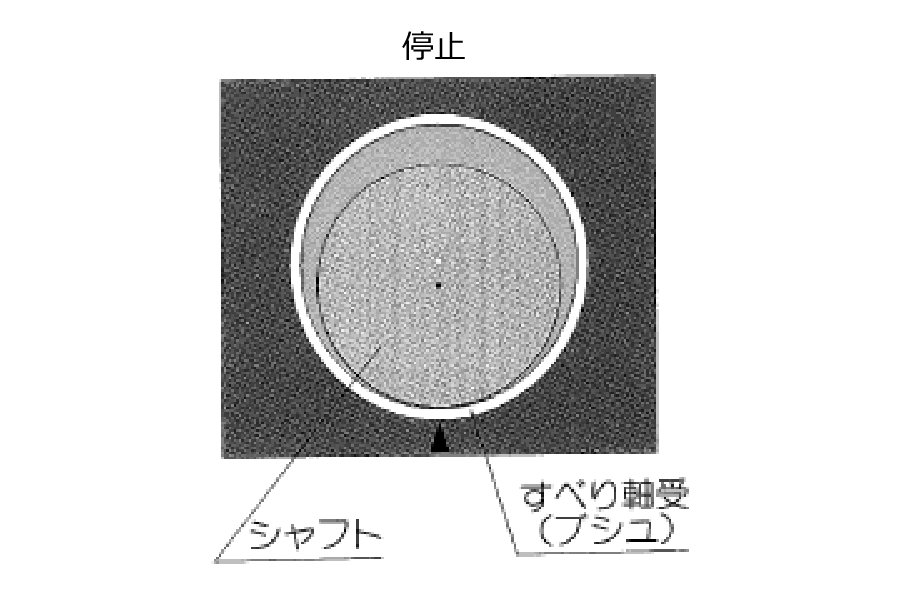

適切な給油が行われているときに、停止している軸が定常運転に移るまでの軸のすべり運動と潤滑油の挙動は、つぎのような過程をたどります。

停止状態から定常回転に至るまでの潤滑状態

運転中にシャフトとブシュのすべり面に介在していた油は、シャフトがしばらくの間停止しているとシャフトの自重で押し出されます。このときシャフト表面とブシュ表面は金属接触しています。

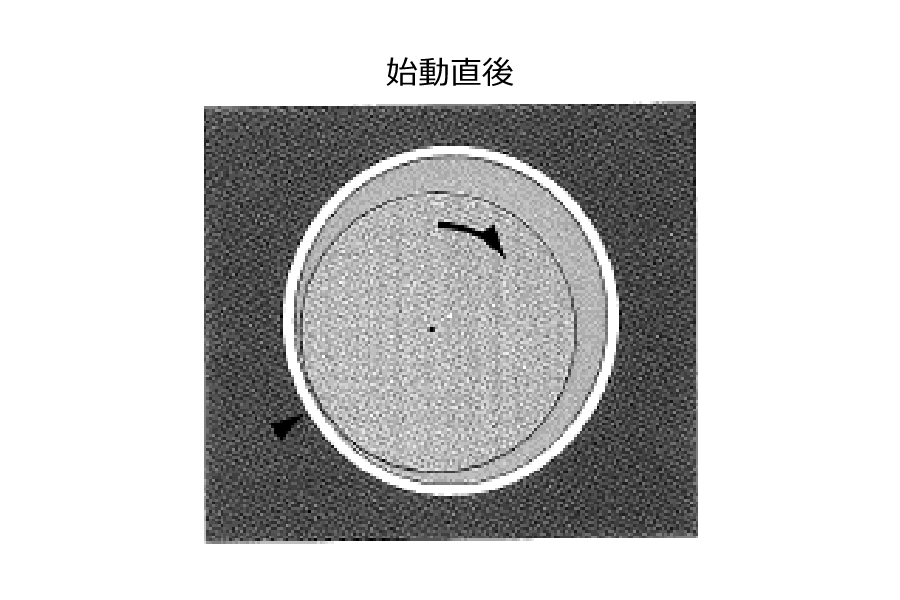

シャフトが回転を始めると同時に給油が始まりますが、接触面への油の到達が遅れたり、たとえ同時に油が届いたときでも。給油圧だけではシャフトを持ちあげるだけの力がないため、シャフトとブシュは接触した状態で相対すべり運動を始めます。このように回転の初期は「無潤滑に近い状態」下に置かれます。やがてシャフトの回転に伴って油のくさび膜作用がはたらいて、シャフトとブシュの間に十分ではありませんが小さな油膜圧力が発生します。

その後そのすきまに油膜が形成され始めますが、十分な油膜が形成されるまでのあいだは局部的な禁足接触は残ります。この状態を「混合潤滑状態」といいます。

定常回転になったときの潤滑状態

潤滑油のくさび膜作用がさらに進み、流体力学上からみて平衡状態を保ったとき、はじめて安定した油膜が形成され、油膜圧力によりシャフトはすべり軸受表面を離れ、無接触状態での回転になります。これを「流体潤滑状態」といいます。 このように、無潤滑状態、境界潤滑状態を通過したのち、安定した油膜を作って流体潤滑状態に至ることが、すべり軸受では必須の条件となります。

このとき、油膜の厚さは、シャフトの負荷状態や油の粘度によって、さまざまな値をとり、厳しい使用条件のもとで1マイクロメートル以下の値となるため接触面の表面あらさ、幾何公差には、きわめて高い精度が要求されます。

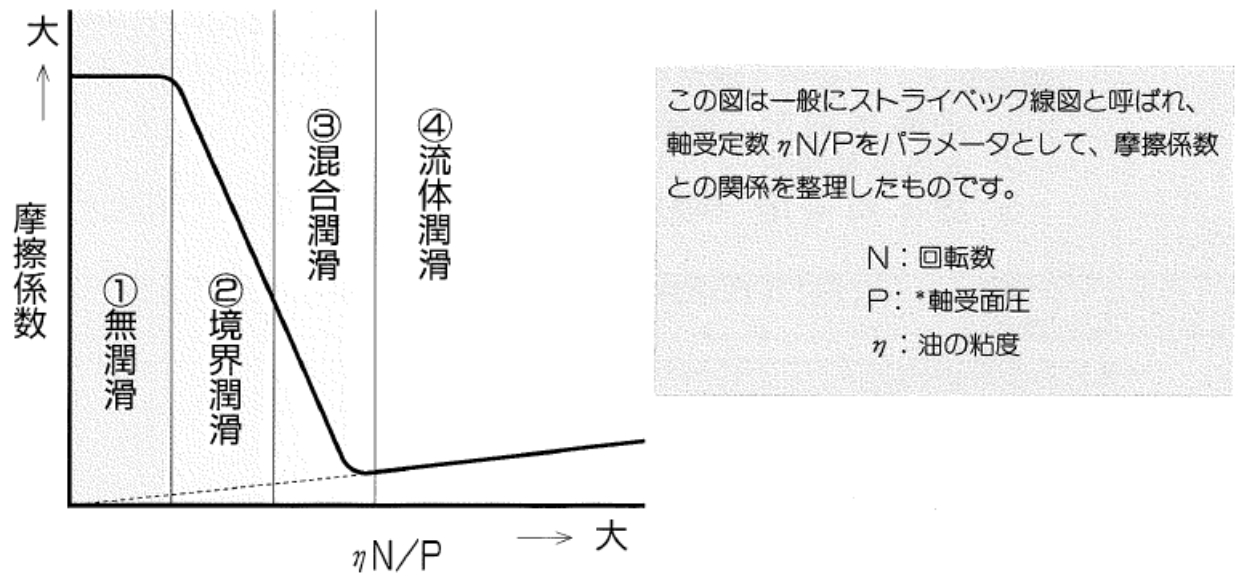

いままで述べた事象を、潤滑技術の立場から整理すると下図のようになります。

このように、①無潤滑、②境界潤滑の状態では著しく摩擦係数の値が高くなり、③混合潤滑の状態では不安定領域、④の流体潤滑の領域で、はじめて安定した状態を保ちます。

各種の潤滑状態で使用されるすべり軸受の適用

各種の潤滑状態で使用されるすべり軸受の適用

| 潤滑状態 | 給油機構 | 適用 | ||

|---|---|---|---|---|

| 軸受材料 | 潤滑剤 | 湯路 | ||

| 流体潤滑 | 強制給油 油谷 |

アルミニウム合金 銅合金 |

アルミニウム合金 銅合金 |

必要に応じ、油みぞを設ける。 |

| 混合潤滑 |

飛沫給油 滴下給油 差圧給油 (強制給油、油谷でも起動停止が多いとき) |

銅合金 カーボン 樹脂 |

潤滑油 グリース |

油みぞ、油たまりに潤滑剤をためる。 |

| 境界潤滑 | ||||

| 無潤滑 | 無潤滑 | 樹脂 | 組み付け時に油、グリースを塗布または塗布なし。 | なし |

潤滑剤

潤滑剤の種類

潤滑剤は、つぎの3種類に大別されます。

- 液体潤滑剤:潤滑油(オイル)

- 半固体潤滑剤:グリース

- 固体潤滑剤:黒鉛、二硫化モリブデン、金属石けんなど

一般に、よく使われる潤滑油とグリースの性質を比較すると下表のようになります。

| 潤滑油 | グリース | |

|---|---|---|

| すべり速度 | 中、高速用 | 低、中速用 |

| 摩擦抵抗 | 小 | やや大 |

| 冷却効果 | 大 | 小 |

| 清浄効果 | 大 | 小 |

| 密封効果 | 小 | 大 |

| 循環給油 | 簡単 | 困難 |

| 異物のろ過 | 簡単 | 困難 |

| もれ防止 | 困難 | 簡単 |

潤滑剤のはたらき

ブシュの潤滑剤として最も多く使われる液体潤滑剤の潤滑油は、次の6つの機能を備えており、なかでも減摩耗・減摩耗作用、冷却作用、清浄作用が特に重要です。

| 機能 | ||

|---|---|---|

| 1 | 減摩擦・減摩耗作用 | 適正油膜を保持してすべり面の摩擦損失を軽減させ、焼き付きを防ぎ、摩耗を減らし、耐用年数を延ばす。 |

| 2 | 冷却作用 | 作動中の摺動面に発生する摩擦熱を持ち去り、すべり面の焼付き、疲労を防ぐ。 |

| 3 | 清浄作用 | 作動中に生成する摩耗粉や外部からのごみなどの異物を分散させ、洗い流す。 |

| 4 | 清浄作用 | たとえば、シリンダとピストン、ピストンリングとの間を密封して、ガス漏れを防ぐ |

| 5 | 防錆作用 | 錆の発生を防ぎ、寿命を延ばす。 |

| 6 | 衝撃吸収作用 | 衝撃を吸収し作動をなめらかにする。 |

ブシュの潤滑剤として使われる半固体潤滑剤のグリースは、油膜の形成が困難で、減摩擦、減摩耗作用が液体潤滑剤にくらべて劣るだけでなく、冷却作用と清浄作用はほどんど期待できません。

したがって、グリース潤滑を採用するときには、使用条件、環境条件に配慮して油路を構成して下さい。

潤滑油の給油法の種類

通常、つぎのような給油法が用いられていますが、可能な限り潤滑油の強制給油法を採用されることをおすすめします。

給油機構の種類

| 給油機構 | 方法 | |

|---|---|---|

| 1 | 強制給油 | 確実に給油ができるようにオイルポンプで強制的に潤滑油を軸受に供給する方法 |

| 2 | 油浴 | 軸受部分を潤滑油中に浸して給油する方法 |

| 3 | 飛沫給油 | ギヤなどの回転体による潤滑油の飛沫によって軸受に給油する方法 |

| 4 | 滴下給油 | 潤滑油容器の穴から時間的にほぼ一定量を軸受に給油する方法 |

| 5 | 差圧給油 | コンプレッサーなどのコンポーネントで内圧の圧力差により潤滑油を軸受に供給する方法 |

軸受への給油法と適用潤滑剤

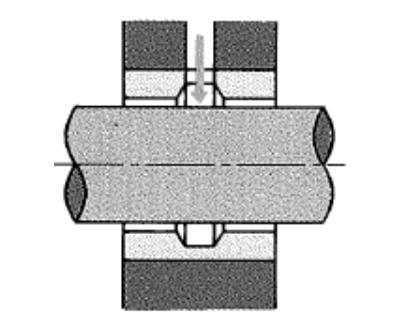

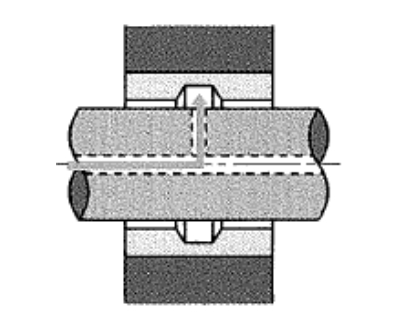

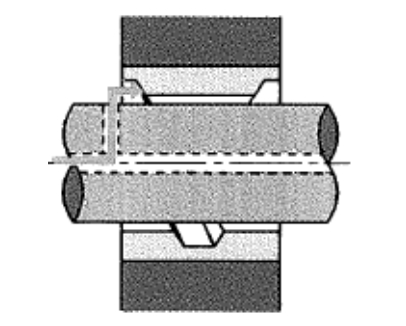

| ハウジング給油法 | 軸給油法 | サイド給油法 | |

|---|---|---|---|

| 概略図 |

|

|

|

| 適用潤滑剤 | 潤滑油、グリース | 潤滑油、グリース | 潤滑油 |

ブシュ、ワッシャが使われている部位

ブシュ、ワッシャはあらゆる産業分野で使われています。

ここでは自動車用のユニット、コンポーネントに使われている用途例を紹介します。

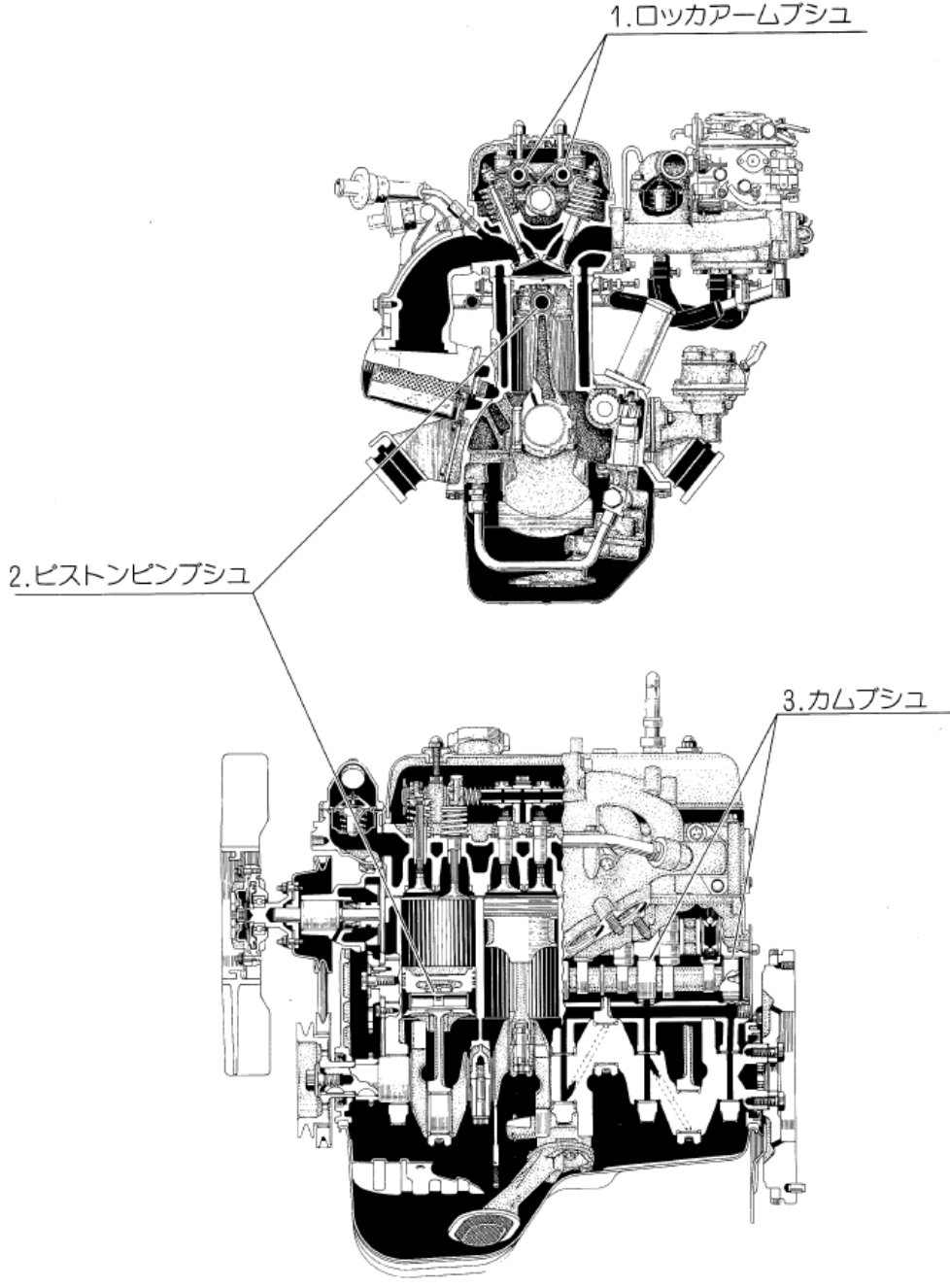

エンジンに使われているブシュ

- ロッカアームブシュ

- ピストンピンブシュ

- カムブシュ

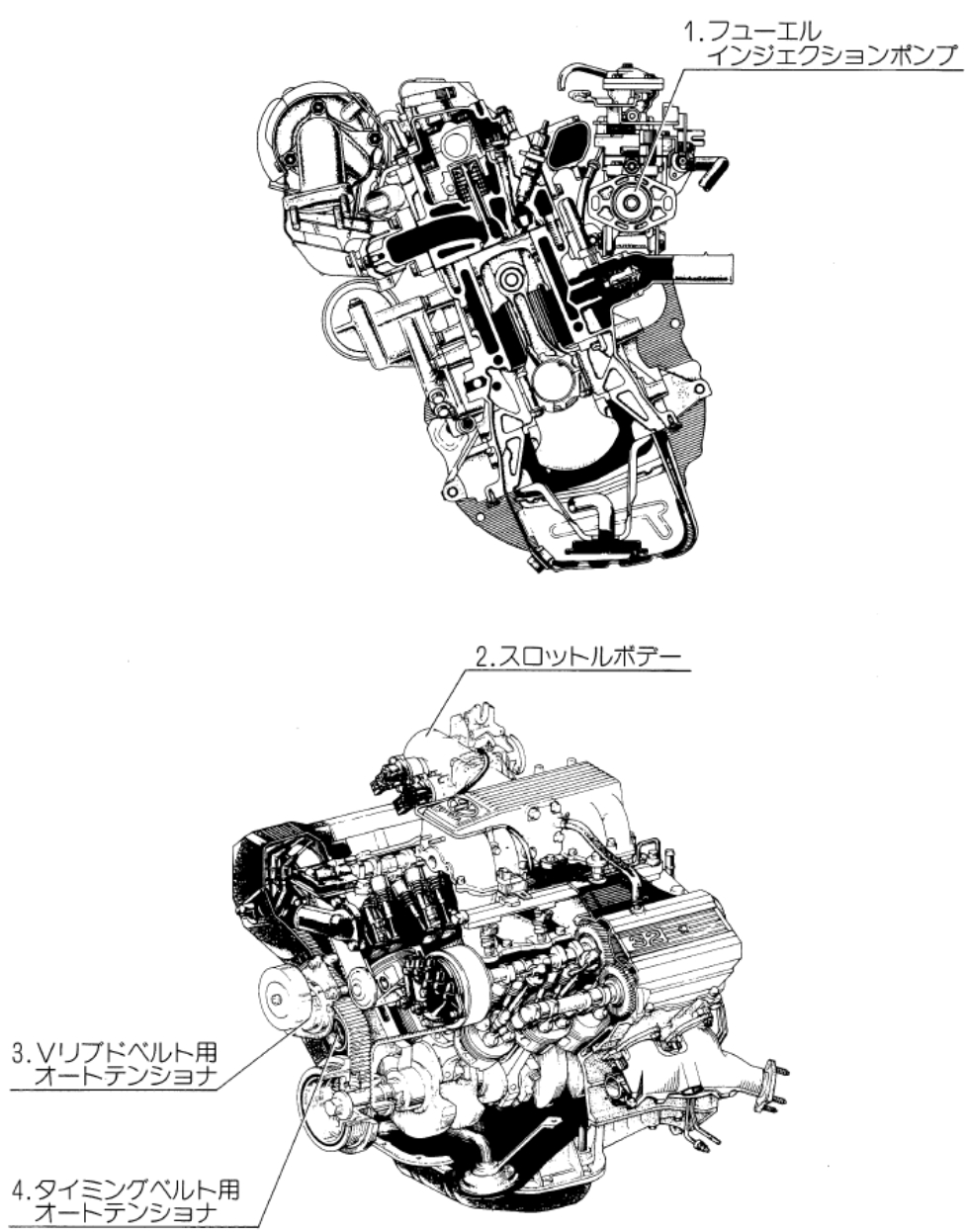

エンジンの補機に使われているブシュ

- フューエルインジェクションポンプブシュ

- スロットルボディブシュ

- Vリブドベルト用オートテントナブシュ

- タイミングベルト用オートテントナブシュ

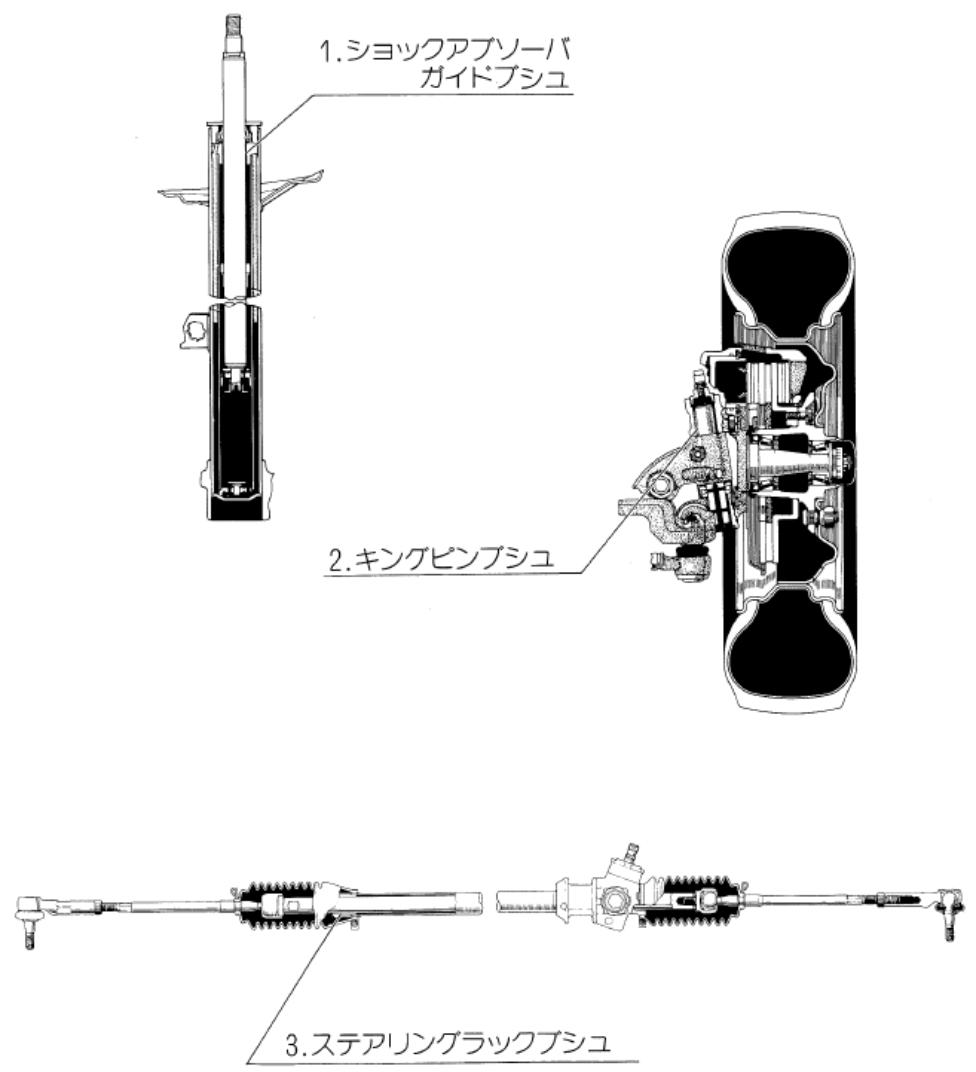

シャシに使われているブシュ

- ショックアブソーバガイドブシュ

- キングピンブシュ

- ステアリングラックブシュ

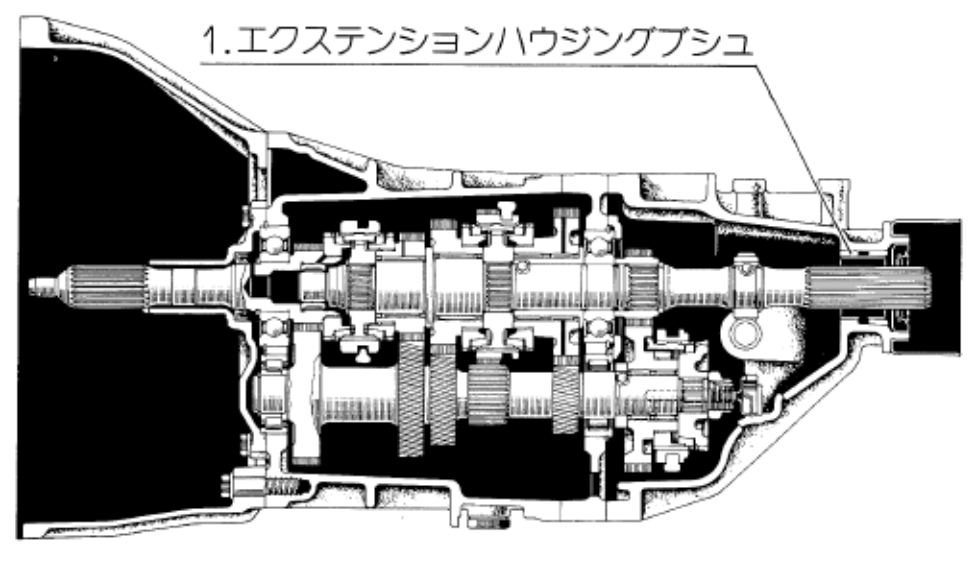

マニュアルトランスミッション

- エクステンションハウジングブシュ

- リバースアイドラギヤブシュ

ディファレンシャルギヤ

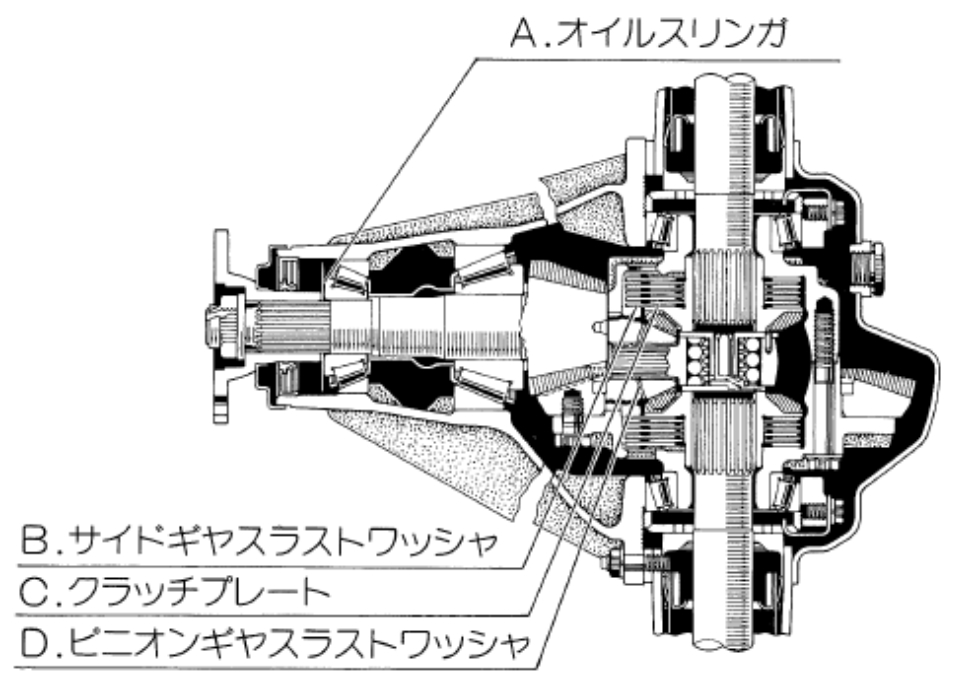

- オイルスリンガ

- サイドギヤスラストワッシャ

- クラッチプレート

- ピニオンギヤスラストワッシャ

オートマチックトランスアクスル

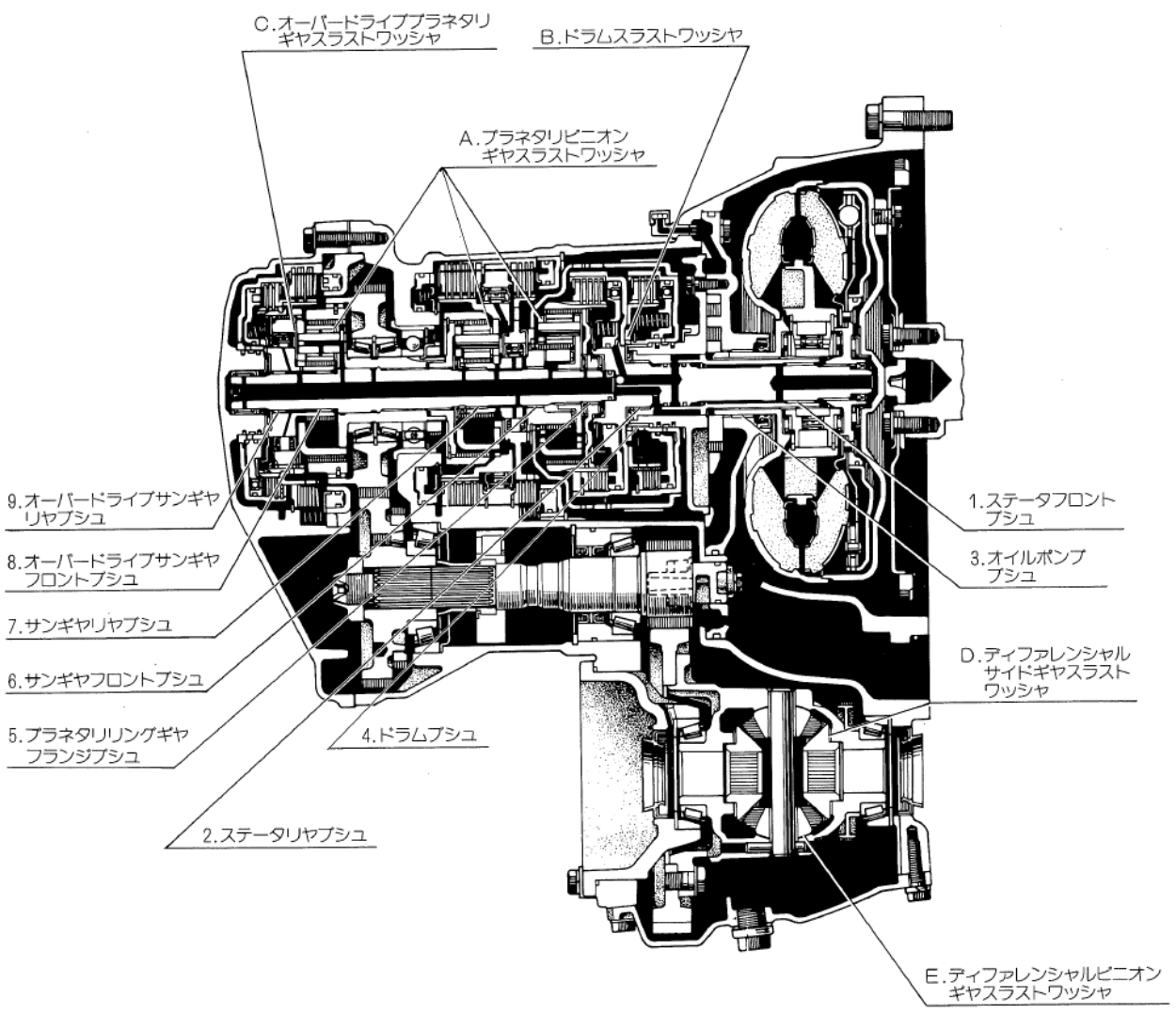

ブシュ

- ステータフロントブシュ

- ステータリヤブシュ

- オイルポンプブシュ

- ドラムブシュ

- プラネタリリングギヤフランジブシュ

- サンギヤフロントブシュ

- サンギヤリヤブシュ

- オーバードライブサンギヤフロントブシュ

- オーバードライブサンギヤリヤブシュ

ワッシャ

- プラネタリピニオンギヤスラストワッシャ

- ドラムスラストワッシャ

- オーバードライブプラネタリギヤスラストワッシャ

- ディファレンシャルサイドギヤスラストワッシャ

- ディファレンシャルピニオンギヤスラストワッシャ

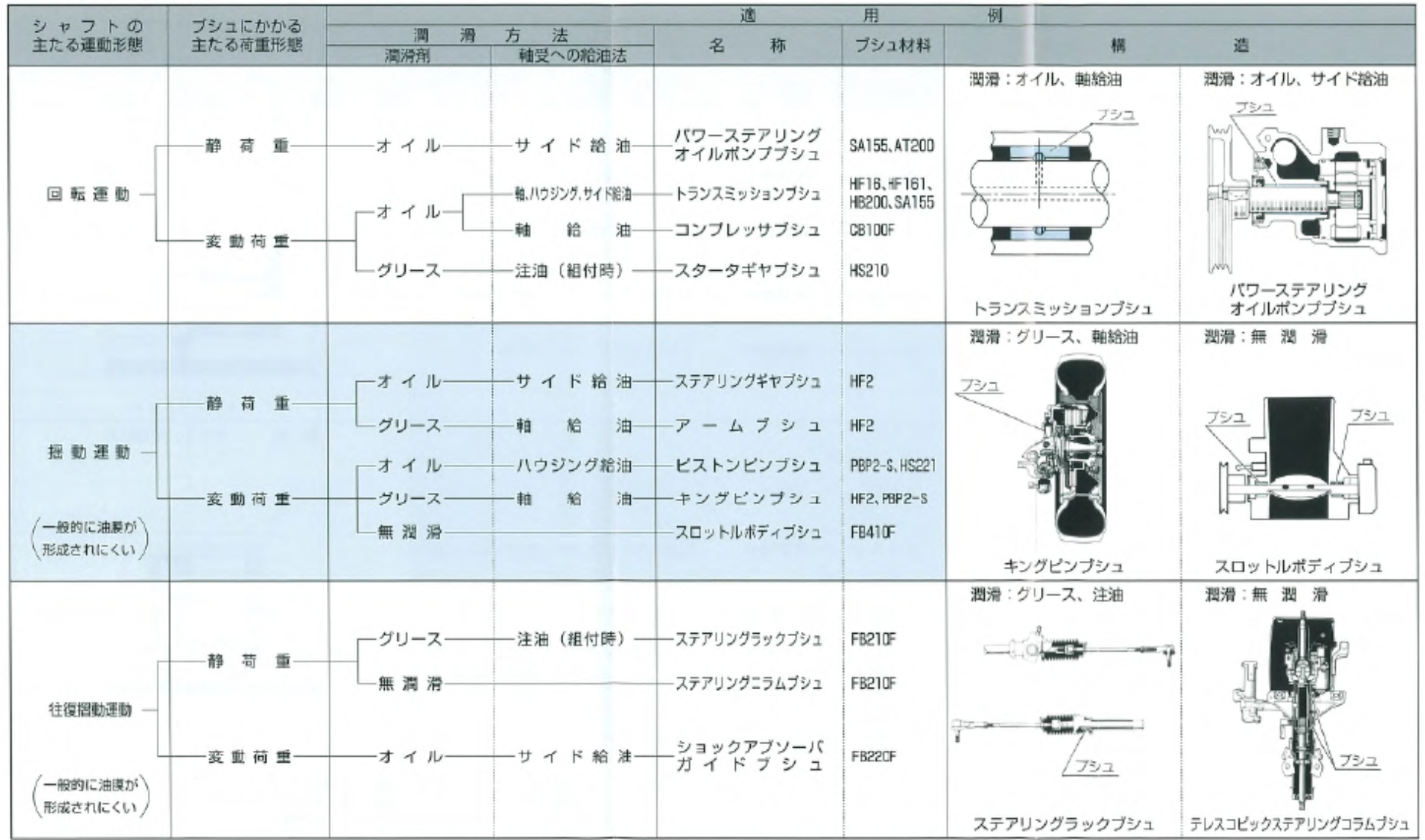

ブシュ、ワッシャの使われ方

ブシュの使われ方

すべり軸受は、本来エンジンベアリングのように、すべり面に油膜を形成させて使えば、優れた軸受性能を発揮させることができます。しかし、用途によっては油膜が形成されにくい状態で使わざるを得ないこともあります。

ここでは、ブシュの使われ方の実態を運動、荷重の基本形態別に分類し、その時の適用例を紹介します。

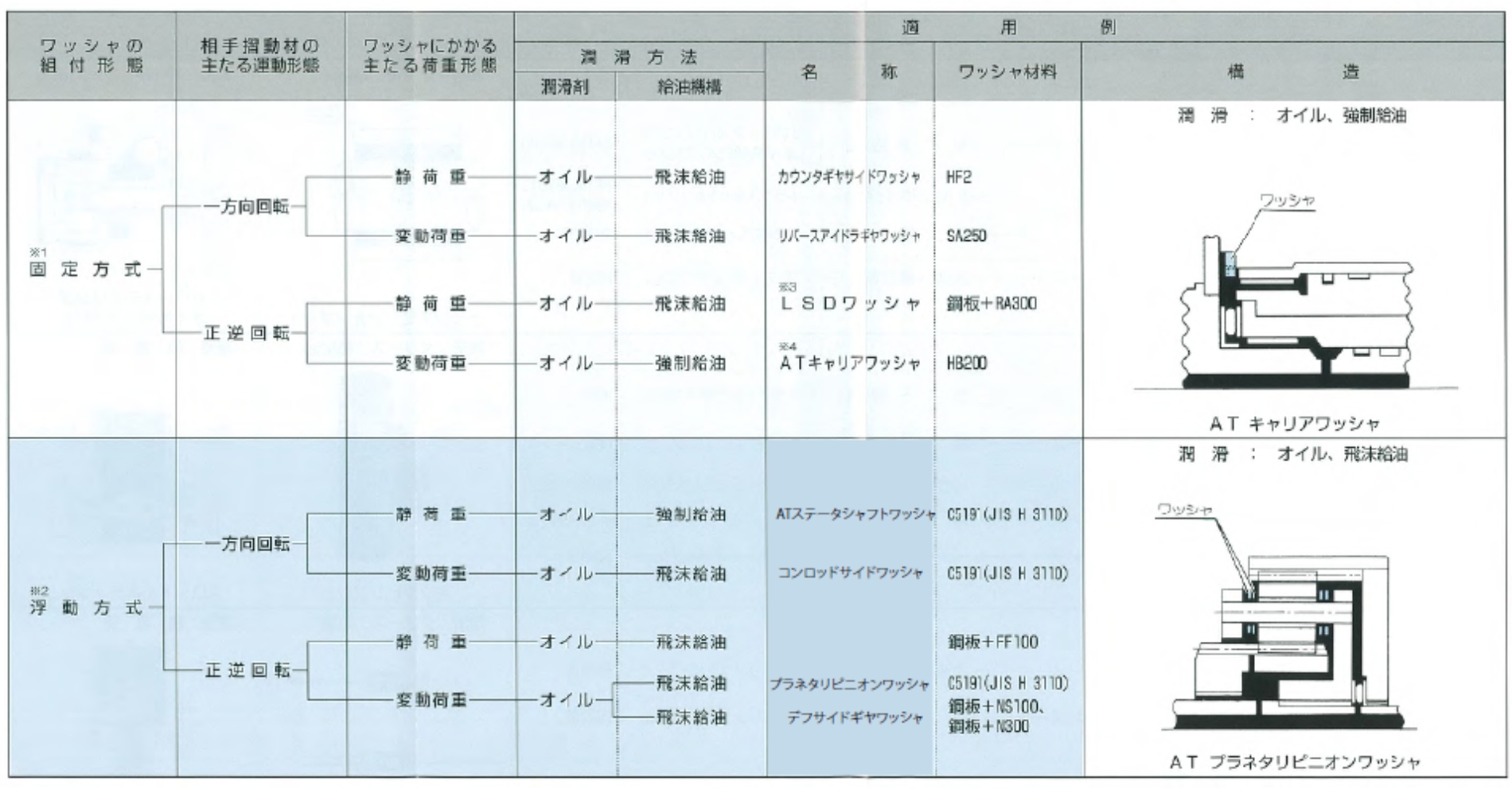

ワッシャの使われ方

ワッシャは通常、ワッシャと相手摺動材が平衡平面を保っているので、油膜が形成されにくい状態で使わざるを得ません。したがって、一般に低荷重で使われます。

その実態を、組付け・連動・荷重の基本形態別に分類し、その時の適用例を紹介します。

軸受材料

軸受の特性は、使用する軸受材料によって大きく左右されます。

各ユニット、コンポーネントの性能を保証するためには、その特徴に適合した軸受材料を選択することが大変重要です。最近は環境負荷物質の削減から鉛フリー化が進んでいます。新しく設計される場合は、鉛フリー材からの選択をお奨めします。 ここでは、軸受材料の種類と特性を解説します。

軸受材料に必要な特性

一般のすべり軸受では、流体潤滑で作動するように設計されていても、始動時などには境界潤滑や混合潤滑状態におかれるために、軸と軸受のすべり面が直接に触れ合うことがあります。

また、ブシュを用いる箇所では、構造上の制約から流体潤滑の採用が困難で、しばしばグリース潤滑が用いられたり、すべり面に必要とする十分な油膜形成されにくい状態で使われることがあります。 このため軸受のすべり面には、次のような特徴が必要です。

| 特性 | ||

|---|---|---|

| 1 | なじみ性 | 軸受の使用初期に、少々の軸のうねりやミスアライメントによる片当たりが生じても軸となじみやすいこと。 |

| 2 | 耐焼付性 | 起動時や金属接触が起きやすい高荷重、高油温下などで片当たりが生じたときでも焼付きにくいこと。 |

| 3 | 耐摩耗性 | 高速、高荷重および高油温下などでも摩耗が少ないこと。 |

| 4 | 耐食性 | 酸化、劣化した潤滑油中でも腐食しにくいこと。 |

| 5 | 耐疲労性 | 高荷重、高油温下などで、曲げ応力、剪断応力などの繰返しによる疲労破壊が起こりにくいこと。 |

| 6 | 埋収法 | 潤滑油中の異物(鋳物砂、鉄粉、アルミ粉)が軸受すべり面に入ったとき、ライニング中に埋収し、相手の面を傷つけにくこと。 |